Итак, живая вакцина против ньюкасльской болезни, штамм La Sota. Вопрос производства – это всегда не просто технологический процесс, это комплексный вызов, где на первый план выходят не только научные знания, но и практический опыт, понимание биологических особенностей вируса и, конечно, умение предвидеть возможные трудности. Часто слышишь от коллег, что 'просто нужно вырастить, очистить и упаковать', но на деле все гораздо сложнее. Сегодня хочу поделиться некоторыми наблюдениями и, пожалуй, даже некоторыми забавными (или не очень) историями, которые приключились у нас в работе.

Начнем с базового. Производство живых вакцин – это всегда риск. Вирус, даже штамм La Sota, может мутировать, и мы должны быть готовы к этому. Основной принцип – это культивирование вируса в подходящей клеточной линии, оптимизация условий для его размножения, выделение вируса и его очистка. Качество клеточной линии – критически важный фактор, влияющий на эффективность и безопасность конечного продукта. И, разумеется, постоянный мониторинг вирусной нагрузки на каждом этапе.

При работе с штаммом la sota, который является относительно стабильным, процесс кажется более предсказуемым, чем при использовании других штаммов. Но это не значит, что здесь нет нюансов. Важно учитывать, что размножение вируса происходит в определенных температурных режимах и при определенных значениях pH, а также необходимо соблюдать стерильность на всех этапах производства. Любое отклонение может привести к снижению вирусной нагрузки или даже к контаминации культуры.

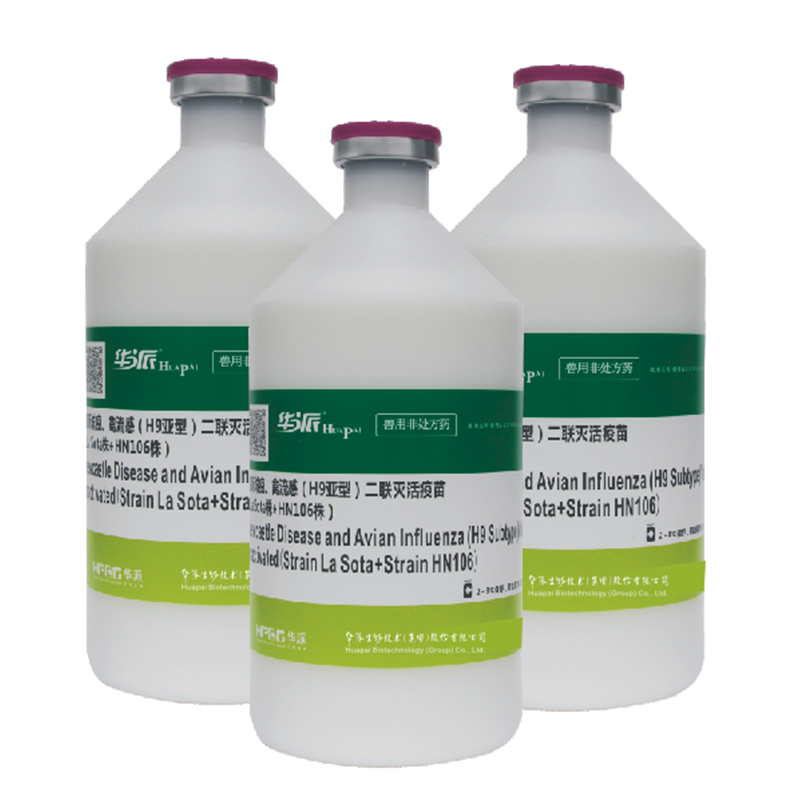

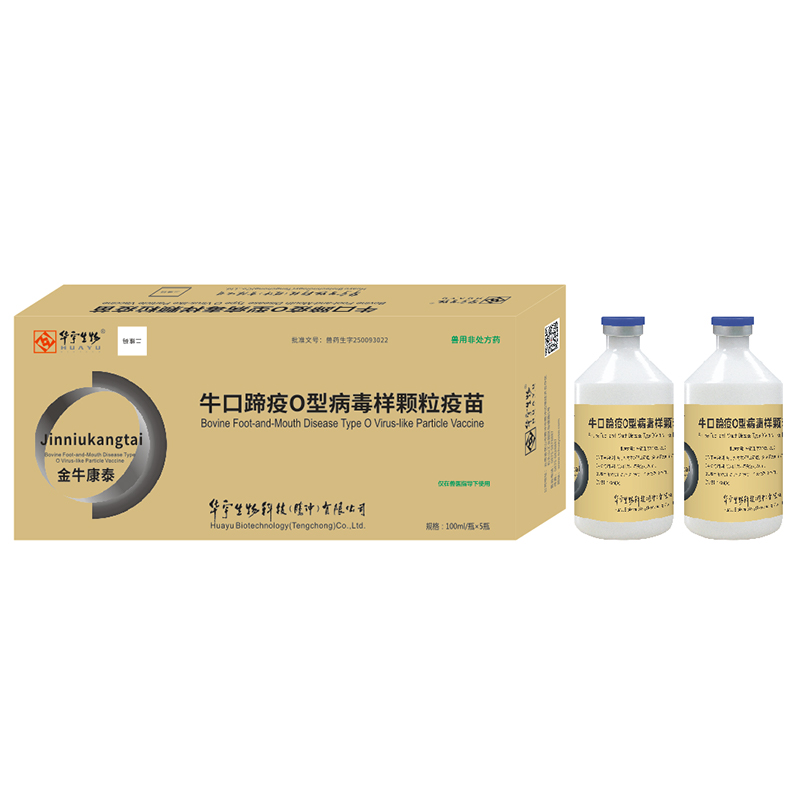

Выбор клеточной линии – это один из ключевых этапов. Мы в АО Хуапай Биотехника (Групп) используем несколько клеточных линий, выбор зависит от требуемого объема производства и желаемого качества вакцины. В идеале, клеточная линия должна быть стабильной, несеть вирус без изменений, быстро делиться и не вырабатывать антитела к вирусу.

Оптимизация роста клеток – это отдельная задача. Потребности клеток в питательных веществах, температуре, pH должны быть тщательно подобраны. Часто приходится экспериментировать с различными культуральными средами и добавками, чтобы достичь максимальной вирусной нагрузки. Это – постоянный процесс, требующий внимательности и опыта.

Этап выделения вируса – это, пожалуй, самый сложный и трудоемкий. Существует несколько методов выделения, включая лизис клеток и последующее очищение путем ультрацентрифугирования и фильтрации. Важно правильно подобрать параметры лизиса, чтобы максимально эффективно высвободить вирус, но при этом не повредить его структуру.

Очистка вируса необходима для удаления клеточного мусора, протеолитических ферментов и других примесей. Мы используем многоступенчатую фильтрацию, ультрацентрифугирование и хроматографию для достижения необходимой степени чистоты. Это позволяет получить вакцину, безопасную и эффективную.

Контроль качества – это непрерывный процесс, который начинается с контроля сырья и продолжается на всех этапах производства. Мы проводим регулярные тесты на вирусную нагрузку, стерильность, отсутствие контаминации и иммуногенность.

Стерильность – это краеугольный камень производства вакцин. Мы используем стерилизацию автоклавированием и фильтрацию через стерильные фильтры. Регулярные проверки стерильности оборудования и помещений необходимы для обеспечения безопасности продукции.

У нас, как и у многих, были свои неудачи. Однажды мы столкнулись с проблемой контаминации культуры бактериями. Пришлось начинать все заново, что вывело нас из себя. Причина оказалась в недостаточном контроле за стерильностью воздуха в помещении культивирования.

Еще одна проблема – нестабильность клеточной линии. Это случается нечасто, но бывает. Пришлось отказаться от использования этой линии и искать замену. Поэтому всегда нужно иметь запасные варианты.

В последние годы наблюдается тенденция к разработке новых клеточных линий и методов производства. Например, сейчас активно исследуются клеточные линии, которые более устойчивы к вирусным инфекциям и позволяют получать вакцины с более высокой вирусной нагрузкой.

Мы также изучаем возможности использования новых технологий, таких как микрофлюидика и автоматизация, для оптимизации процесса производства. Это позволит снизить затраты и повысить эффективность производства вакцин. Например, наше подразделение постоянно работает над автоматизацией процессов фильтрации и упаковывания, что позволяет нам повысить производительность и снизить риск человеческой ошибки.

АО Хуапай Биотехника (Групп) активно сотрудничает с ведущими исследовательскими институтами в области ветеринарной защиты животных, чтобы быть в курсе последних достижений и внедрять их в свою практику. Мы понимаем, что конкуренция в этой сфере очень высока, поэтому постоянно работаем над улучшением качества нашей продукции и снижением затрат.

Надеюсь, этот небольшой обзор был полезен. Производство живой вакцины против ньюкасльской болезни – это сложный, но очень важный процесс, который требует постоянного совершенствования и внимания к деталям.